1、锅炉系统的腐蚀

工业锅炉、电站锅炉、热水锅炉和余热锅炉等热力设备的工质是水和蒸汽,锅炉给水系统的腐蚀是锅炉发生事故、造成经济损失的主要原因,腐蚀所引起的设备或部件损坏、检修时间和劳动力、装置停产,甚至发生严重的安全事故所带来的损失是巨大的。给水中的溶解氧通常是造成热力设备腐蚀的主要原因,其来源主要由锅炉给水或热力管网返回的热水、凝结水在循环运行中漏入空气、汽轮机或凝汽器或凝结水泵的密封不严密等,它可以导致在运行期间和停用期间的氧腐蚀。为防止和减轻锅炉运行期间的氧腐蚀,必须对锅炉给水进行除氧。锅炉给水中溶解氧分别以化学腐蚀、电化学腐蚀、氧差腐蚀等形式对锅炉本体、汽轮机、给水管网等造成不同的腐蚀,特别是在疏松的污垢下、水渣沉积处、缝隙处及应力不平稳处容易发生腐蚀,造成溃疡穿孔等,对金属强度损坏十分严重,是影响锅炉安全及寿命的重要因素。另外,近年来电厂的运行变化及调峰状态情况增加,导致机组不可避免的处于短期、中期或长期停备用状态,在停用过程中,如果不采取任何措施,锅炉等热力设备水汽侧的金属表面由于暴露在含氧21%的空气中将发生严重腐蚀,这比采取了严格除氧措施的运行阶段的腐蚀严重的多。因此,锅炉水中的溶解氧必须达到国家规定的锅炉水质标准要求,尽可能地降低给水中溶解氧的含量,锅炉压力越高,所允许的规定值越低,热力除氧、解吸除氧的深度是有限的,锅炉给水的深度除氧均采用化学除氧或热力除氧基础上辅以化学除氧。

化学除氧是在锅炉给水中加入能与氧反应而减少水中溶解氧的化学除氧剂,使水中溶解氧含量降低的一种处理方法。理想的除氧剂应具备的条件是:首先是与溶解氧的反应速度快;其次是除氧剂本身及反应产物在水汽循环过程中是无害的;三是具有使金属表面钝化的作用;四是对生产人员的健康影响最小,使用时便于操作控制。

2、锅炉水质要求和给水除氧现状

国标GB1576-2001《工业锅炉水质》要求:蒸汽锅炉的给水应采用炉外化学处理,额定蒸发量≤2t/h,且额定蒸汽压力≤1.0Mpa的蒸汽锅炉也可采用炉内加药处理,但必须对锅炉的结垢、腐蚀和水质加强监督,认真做好加药、排污和清洗工作。当锅炉额定蒸发量≥6t/h时应除氧,额定蒸发量<6t/h的锅炉如发现局部腐蚀时,应采取除氧措施,对于压力≤1.6Mpa(表压)的蒸汽锅炉给水溶解氧含量≤0.1mg/L,压力>1.6Mpa(表压)的蒸汽锅炉和汽轮机用汽的锅炉给水溶解氧含量≤0.05mg/L,对于额定功率≤4.2MW的热水锅炉可采用炉内加药处理,但必须对锅炉的结垢、腐蚀和水质加强监督,认真做好加药工作,热水锅炉额定功率≥4.2MW时应除氧,锅炉给水溶解氧含量≤0.1mg/L,额定功率<4.2MW的热水锅炉给水应尽量除氧。

目前我国的工业锅炉(含热水锅炉)中只有50~60%有除氧措施,除氧方式主要为热力除氧,其次为化学除氧,还有少部分采用真空除氧、解吸除氧及树脂除氧;因此很大一部分锅炉,特别是中小型低压锅炉没有除氧设备,能正常运行的除氧设备更是少数,这是因为炉外除氧设备不仅购置费用高、能耗高,而且不好操作,特别是对于用汽不均衡的单位,这些装置很难使用,从而造成除氧效果不佳,有的成了摆设,长期闲置,使锅炉设备和热力系统的氧腐蚀严重,影响了锅炉的使用寿命和安全运行。因此,锅炉水的除氧势在必行,应引起高度的重视。

3、氧腐蚀机理及除氧反应速度

钢铁的腐蚀是一种发生在铁和氢或氧之间的自发的电化学过程.其反应式有:

阳极:Fe → Fe2+十2e-0.409 E° (V)

阴极:2H+ 十 e-→ H2 0.000 E°(V)

1/2O2十2H+ + 2e- → H2O1.23 E°(V)

1/2O2十H2O十2e- → 2OH- 0.401 E°(V)

E°:半电池反应的标准电位,它和自由能的关系为:

ΔGO = -nF E°

上式中n是反应的电子数,F为法拉第常数。标准电位可以商量一种物质参与电子得失反应的难易程度。E°越大,反应越容易进行。从反应方程式可看出,氧比氢易还原。当无氧时,铁和氢离子反应生成氢气;当有氧时,它与铁作用很快被还原,其总反应式为:

Fe十1/2O2→ Fe(OH)2

氧腐蚀主要与水中溶解氧的浓度、水的PH值和温度有关,另外还与水中存在的CL-、SO42- 等离子及水的流速有关。氧在水中的含量越高,腐蚀性越严重;水的PH值在10~12时,钢表面能形成一定的保护膜,有利于减弱氧腐蚀;溶解氧进入锅炉水中,温度越高,腐蚀速度越快;水流速度加快,使氧的供应充足,加快了氧的腐蚀。

可以通过加入化学药剂和氧反应来除去氧。化学除氧剂比铁更易氧化,和氧发生电化学反应。氧和除氧剂的反应速度,与温度和pH值有关。它们之间的关系可由Arrhcnius方程来说明:

K = A·e (Ea/RT)

式中:

K:反应速度

A:单位容量中分子的碰撞率

Ea:活化能,使反应发生分子需要的最小能量

R:气体常数

T:绝对温度

一般说来,当分子碰撞时,如果能量足以打破相应的键时,分子间就会发生反应,生成新的分子。温度是主要因素,温度较高时,反应速度按指数规律增加,因为热运动的加快使分子间的碰撞机会更多。PH值也影响分子碰撞频率;溶液中除氧剂的不同离子间的分配是由pH值决定的。在除氧剂能以更活性的形式存在的pH值下,由于浓度的增加,发生碰撞的可能性增加,于是反应速度也增大。

影响反应速度的另一个因素是催化剂。催化剂的定义是:能改变(通常是增加)反应速度,但其本身在反应过程中并不消耗的那种物质。它使Ea减小,也即能减少反应所需的活化能。除氧剂和氧的反应对催化剂是很敏感的。微量的杂质(金属)就能催化反应。但当温度升高时,催化剂的影响就不太重要了。用作除氧剂的某些催化剂有:过镀金属,比如Co2+、Mn2+、Cu2+、苯酚和ClO2。

4、锅炉水除氧方式介绍

⑴热力除氧:其原理是根据气体溶解定律(亨利定律),任何气体在水中的溶解度与在汽水界面上的气体分压力及水温有关,温度越高,水蒸汽的分压越高,而其它气体的分压则越低,当水温升高至沸腾时,其它气体的分压为零,则溶解在水中的其它气体也就等于零。热力除氧器分为大气式除氧器(其工作压力略高于大气压,约0.118Mpa,水温在104℃左右,主要用于小型电站和工业锅炉中)、中压除氧器(工作压力约0.412Mpa,水温在145℃左右,主要用于一般的火力发电厂和中型热电站)、高压除氧器(工作压力大于0.49Mpa,水温大于158℃,主要用于高参数的火力发电厂)。热力除氧曾是广泛使用的除氧方式,但目前逐渐受到化学除氧等的有力挑战,特别是热力除氧在10~35t/h的锅炉和2~6.5t/h的锅炉及其它要求低温除氧的场合,热力除氧有其明显的局限性。它的特点是除氧效果好,缺点是设备购置费用大、不好操作、能量消耗大、运行费用高。不好操作,是因为使用条件苟刻,进水混合温度要求稳定在70~80℃,工作温度稳定在104~105℃,蒸汽压力稳定在0.02~0.03Mpa,条件波动除氧效果不佳,特别是供热锅炉,随着天气冷暖的变化,锅炉负荷变化很大,这就给热力除氧带来很大困难,而化学除氧则不然,它只随给水量的变化调整加药量,操作非常方便。

热力除氧在运行中所消耗的蒸汽量可用下式计算:

Q(hb-hu)

G = ────── + gg

(hg-hu)η

式中:G:除氧器所消耗的蒸汽量,kg/h

Q:除氧器的锅炉给水量,kg/h

hb:除氧器内饱和水热焓值,kJ/kg

hu:除氧器进水热焓值,kJ/kg

hg:蒸汽热焓值,kJ/kg

η:除氧器效率,一般为0.96~0.98

gg:余汽排出量,一般为耗汽量的3~5%

例如:锅炉给水量为10t/h,除氧器内温度104℃(0.0118Mpa) ,用0.5Mpa(表压)的蒸汽作为热源加热30℃的锅炉给水,则所消耗的蒸汽量为:

Q(hb-hu) 10000×(439.36-125.60)

G = ────── + gg = ───────────── + 0.03G

(hg-hu) η (2091.1-125.60)×0.97

得:G = 1696.6kg/h,即除氧器的耗汽量约占锅炉产汽量的17%,此计算结果也与实际测量得到的值是相符的。

⑵真空除氧:其除氧原理与热力除氧基本相同,除氧器在低于大气压力下进行工作,利用压力降低时水的沸点也降低的特性,水处于沸腾状态而使水中的溶解氧析出。在20t/h以上的锅炉由于出水温度低于蒸汽锅炉的进水要求而很少采用真空除氧,在要求低温除氧时则比热力除氧有着明显的优势,但大部分热力除氧的缺点仍存在,并且对喷射泵、加压泵等关键设备的要求较高。

⑶铁屑除氧:其原理是当有一定温度的水通过铁屑时,水中的氧即与铁发生化学反应,在此过程中氧被消耗掉。该方法除氧装置简单,投资省,但存在着除氧效果波动大、装置失效快等明显缺点,因而使用该方法除氧的用户逐步减少,面临着淘汰的处境。

⑷解吸除氧:基本原理亦是利用亨利定律,氧在水中的溶解度与所接触的气体中的氧分压成正比,只要把准备除氧的水与己脱氧的气体强烈混合,则溶解在水中的氧将大量扩散到气体中,从而达到除去水中溶解氧的目的。该方法优点是可低温除氧,不需化学药品,只需木炭、焦碳等即可,缺点是除氧效果不稳定,而且只能除氧不能除其它气体,用木炭作反应剂时水中的CO2含量会增加。

⑸树脂除氧:基本原理是在除氧器内氧化还原树脂与水中溶解氧反应生成除氧水,树脂失效后用水合肼(联氨)等再生,使用该方法除氧产生的蒸汽和热水,均不允许与饮用水和食物接触,且投资和占地均较大,不宜在工业锅炉上推广应用。

⑹化学药剂除氧:化学药剂除氧是把化学药剂直接加入锅炉本体、给水母管或者热水锅炉的热水管网中。化学药剂主要是传统的亚硫酸钠、联氨及新型的二甲基酮肟、乙醛肟、二乙基羟胺、异抗坏血酸钠等。化学药剂除氧具有装置和操作简单、投资省、除氧效果稳定且可满足深度除氧的要求,特别是新型高效除氧剂的开发和成功使用,克服了传统化学药剂的有毒有害、药剂费用高等缺点,被用户接受和推广应用。

各种除氧方法均有各自的特点和不足,应根据企业的特点和对水质的要求进行综合考虑选用。总的说来,热力除氧和化学除氧优点较为明显,优于其它除氧方式,而新型低毒高效化学除氧剂则优于热力除氧。

一般在低压锅炉和热水锅炉的给水除氧时,可优先考虑化学除氧;在要求锅炉给水进行深度除氧时则可考虑在热力除氧的基础上辅之以化学除氧或单独采用化学除氧。

常压下水中溶解氧与温度的关系见下表:

温度,℃ | 0 | 10 | 20 | 30 | 40 | 50 | 60 | 70 | 80 | 90 | 100 |

溶解氧,mg/L | 14.5 | 11.2 | 9.1 | 7.5 | 6.4 | 5.5 | 4.7 | 3.8 | 2.8 | 1.6 | 0 |

5、传统除氧剂(亚硫酸铵和联氨)的局限性

在传统的工业锅炉和低压动力锅炉中,主要采用添加亚硫酸钠来进行化学除氧,高压锅炉则采用联氨。

⑴亚硫酸钠(Na2SO3)

亚硫酸钠的除氧能力于1920年被发现,至1931年它被广泛应用于发电厂的化学除氧。亚硫酸钠和氧的反应方程式为:

2Na2SO3十O2 → 2Na2SO4

亚硫酸钠是传统的锅炉水除氧剂,具有价格低廉、来源广泛的优点,但是,它有明显的缺点:亚硫酸钠与氧的反应速度受PH值、温度及催化剂等因素影响,一般需加过量才能应付锅炉运行的波动;从亚硫酸钠与氧的反应式中可知,要除去1ppm的氧,至少要消耗7.9ppm的亚硫酸钠,为使此反应进行比较彻底,则通常在锅炉水中需维持20~40ppm的过剩量,方能保证除氧效果;由于亚硫酸钠与氧反应生成的是稳定盐硫酸钠,增加了炉水中的可溶性固形物,使水质劣化,锅炉必须增加排污次数,导致化学药品的浪费和燃料费用的增加;当锅炉工作压力高于6.2MPa时,亚硫酸钠会分解,生成具有腐蚀性的硫化氢和二氧化硫,而且这些气体随水蒸汽一道排出,会引起后续设备的腐蚀:

Na2SO3 十 2H2O → 2NaOH 十H2SO3

H2SO3→ H2O十 SO2

而且,亚硫酸钠还可能自身发生氧化还原反应,生成硫酸钠和硫化钠:

Na2SO3→ 3Na2SO4 十Na2S

生成的二氧化硫和硫化钠均有腐蚀性,因此使用亚硫酸钠作为除氧剂,实际是一种腐蚀取代另一种腐蚀;此外,将含有亚硫酸钠的给水作减温水喷入过热蒸汽来调节温度时,会导致在过热蒸汽集汽联箱和汽轮机中产生硫酸钠等盐类沉积;亚硫酸钠对金属无钝化保护作用。

⑵联氨(N2H4)

随着大容量机组和高压锅炉的出现,至五六十年代,亚硫酸钠逐渐被联氨(又称为水合肼)所取代,联氨与氧的反应式为:N2H4 十O2 → N2十2H2O

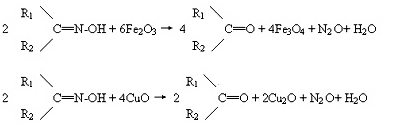

联氨与氧反应生成氮和水,且过量的联氨不产生可溶性固形物,氨可以增加炉水的PH值,有利于锅炉的保护;联氨具有缓蚀功能,联氨和铁及铜腐蚀产物反应生成具有钝化保护作用的Fe3O4和Cu2O层。

4Fe3O4 十O2 → 6Fe2O3十(N2H4)→ 4Fe3O4 十 2H2O 十 N2

2Cu2O十O2 → 4CuO 十(N2H4)→ 2Cu2O 十 2H2O 十 N2

联氨与氧及金属氧化物反应的最终产物是水、氮气,它们不会增加锅炉水中的溶解固形物量。联氨的分解产物是挥发性气体,见下式:

3N2H4 → 4NH3 十 N2

但是,联氨在除氧效率上不如亚硫酸钠,在水温低时除氧速度慢,只能在较高的温度下才能有效地与氧反应达到除氧目的;分解温度很高,在316℃(9.8Mpa)仍有联氨进入蒸汽,其毒性使蒸汽不能直接用于生活;特别是联氨是一种毒性较强的物质,操作时联氨容易溅到眼睛、皮肤或衣服上,极易被吸人.给操作人员的身心带来严重危害;而且挥发性强、易燃、易爆,当空气中蒸汽的浓度达到4.7%时,遇火要发生爆燃,给运输、贮存和使用带来了麻烦。联氨被认为是致癌可疑物质,被美国“职业防护与保健法案(OSHA)”列为危险品,已禁止联氨和食品直接接触,欧美日等国家均己相继摒弃联氨,开发和应用新型的锅炉水除氧剂。

6、新型除氢剂

从健康和安全考虑,也为了消除使用亚硫酸钠和联氨在除氧速度和除氧效率上的不足,国外相继开发了一些新型除氧剂。新型除氧剂必须具备除氧程度高、除氧速度快、无毒或低毒、适用范围广等特点,而且还应使用方便、成本适宜等。下面简单介绍国外开发的一些新型除氧剂品种。

⑴羟胺(hydroxylamine)

二乙基羟胺(Diethyl hydroxylamine)等羟胺及其衍生物可以作为锅炉水的除氧剂,是美国Chemed公司于1978年公开的专利,与氧反应的最终产物是乙酸盐、氮气和水,Cu2+、对苯二酚等可起催化作用,反应速度略比联氨快。

⑵碳酰肼(carbohydrazide)

碳酞肼,也称二氨基脲,它是联氨的衍生物,用于锅炉水除氧剂是美国Nalco化学公司于1981年公开的专利,在除氧效果及金属纯化方面均优于联氨,对苯二酚等可起催化作用。

⑶对苯二酚(hydroquinone)

对苯二酚作为锅炉水除氧剂,是美国Betz实验公司1980年公开的专利,对苯二酚和氧反应生成过氧化氢,接着进一步发生醌的氧化。

⑷二羟基丙酮(1,3-Dihydroxy acetone)

1,3一二羟基丙酮作为锅炉水除氧剂是美国Nalco化学公司于1982公开的专利,它和氧的反应能被苯醌、锰催化。

⑸异抗坏血酸(Erythorbic acid)

异抗坏血酸用作除氧剂是美国Nalco 化学公司于1981年公开的专利,它是维生素C(L-抗坏血酸)的同分异物体,它和溶解氧的反应很复杂,因为它需要经历几个中间步骤才能完成,因而还不完全清楚其机理。由于其安全性,用于食品、饲料方面的除氧剂用途较为广泛,在我国,作为锅炉水除氧剂也有一些厂家在使用。异抗坏血酸钠存在的主要问题是:钠盐将影响水和蒸汽的电导率;高温下分解产生腐蚀性溶解固形物(资料表明:在300℃下,分解产物为71.07%乳酸,20.48%乙酸盐,8.44%甲酸盐);只能除氧而没有钝化作用。

⑹氨基胍化合物(Aminoguanidine)

氨基胍化合物用作除氧剂是美国Olin公司于1984年公开的专利,它们是联氨的非挥发性衍生物。

⑺肟类化合物(Oximes):详见后面的叙述。

⑻其它:国外还相继开发了氮四取代苯二胺、N-异丙基羟胺、乙氧基喹啉等新型除氧剂,还处于进一步的研究和实践中,国内也研究得很少。

7、肟类除氧剂

肟类化合物(主要是二甲基酮肟、丁酮肟、乙醛肟)作为新型除氧剂是美国Drew化学公司于1984年公开的专利,具有低毒、高效、速度快且具有钝化保护作用,美国Nolco公司(世界上最大的水处理公司)、Drew公司等均有肟类锅炉水除氧剂的产品,在欧美日等发达国家得到了广泛的应用,我国也于九十年代开发成功,并得到了较为成功的推广。

⑴除氧性能:肟类化合物是具有肟基 的有机化合物,目前用

的有机化合物,目前用

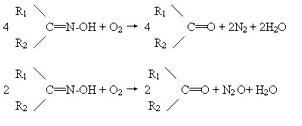

于锅炉除氧和停炉保护的肟类化合物主要有乙醛肟、二甲基酮肟(丙酮肟)和甲乙酮肟。肟类化合物具有较强的还原性,易与氧反应,反应式如下:

肟类化合物在较宽的温度和压力范围内有着良好的除氧性能,最适宜的温度范围是138~336℃,压力范围是0.3~13.7Mpa。根据对比实验,在相同的条件下,肟类化合物的除氧速度和除氧效率均高于联氨。

⑵缓蚀与钝化作用:肟类化合物可将高价铁、铜氧化物还原成低价氧化物,其水溶液能够在钢材表面形成良好的磁性氧化物膜,对金属表面起着良好的钝化、缓蚀作用。其中二甲基酮肟的效果最好,所需使用的量最少。

根据对比实验,肟类化合物具有与联氨同样的钝化、缓蚀作用,能显著降低溶液中铁含量,在高温高压条件下,对钢材有保护作用,其中二甲基酮肟的效果最好,所需使用的量最少。同时,肟类化合物对沉积在管道、省煤器等处的铜的腐蚀产物有清洗作用,这也是在使用肟类化合物初期,炉水中铜的含量明显升高的原因。

⑶挥发性:肟类化合物的挥发性均高于联氨、DEHA、吗啉、环己胺等,接近于NH3的挥发性。挥发性高的除氧剂在蒸汽凝结时,会有一定数量的药剂溶于凝结水中,因而,有利于保护凝结水系统的金属材料。

⑷分解性:通过在高温高压条件下的分解实验,肟类化合物的分解产物为NH3、N2、H2O、微量乙酸,无甲酸产生,对水汽系统无不良影响。

⑸低毒性:根据LD50的数据比较,联氨的LD50为290mg/kg,乙醛肟为1900mg/kg,甲乙酮肟为2800mg/kg,二甲基酮肟为5500mg/kg,可见联氨的毒性较强,而肟类化合物的毒性很小,属低毒类化合物。通过除氧剂的皮肤和粘膜接触试验表明,肟类除氧剂无明显刺激和损害,而联氨则引起皮肤红肿、糜烂、粘膜充血等损伤作用。

总之,国内对新型除氧剂的研究、开发和应用,日益受到科研单位、生产厂和使用厂的重视和关注,特别是二甲基酮肟、乙醛肟等肟类除氧剂得到了较为成功的推广应用,异抗坏血酸也有了一定的应用,取得了较为良好的效果,使我国的新型锅炉水除氧剂的使用与欧美日发达国家基本同步。

8、除氧方法的比较

下表是对主要的锅炉除氧方式的简单比较,供选择时参考。

除氧方式 | 出水残氧量mg/l | 优点 | 缺点 | 经济性 |

热力除氧 | 0.05 | 除氧效果较好,较定,维护工作量小 | 消耗蒸汽,浪费热能,降低锅炉出力,出水温度高,对锅炉给水泵不利,投资费高 | 差 |

真空除氧 | 0.10 | 除氧效果一般,适于在低温状况除氧 | 除氧效果不稳定,对喷射泵、给水泵要求高,投资费用高 | 一般 |

铁屑除氧 | 0.05~0.10 | 装置简单,投资费用较低 | 除氧效果不稳定,装置失效快 | 差 |

解吸除氧 | 0.05~0.10 | 除氧效果一般,可常温除氧 | 除氧效果不稳定,不能除去O2以外的气体,投资费用较高 | 一般 |

亚硫酸钠 | 0.05 | 除氧效果较好,较稳定,投资费用低 | 产生酸性盐类,增加锅炉排污量 | 较好 |

二甲基酮肟 | 0.03 | 除氧效果好,且对金属有钝化作用,低毒高效,投资费用低 | 作为一种新型除氧剂,其应用方法和经验还需积累及进一步完善 | 好 |